Wprowadzanie do technologii FDM

Technologia Fused Deposition Modeling (FDM) lub inaczej zwana Fused Filament Fabrication (FFF), jest procesem wytwarzania addytywnego, który należy do rodziny wytłaczania materiałów.

Model drukowany jest od dołu do góry, tworząc kolejne warstwy, które stygnąc twardnieją. Proces wydruku w każdej chwili można przerwać i kontynuować później, jeśli zajdzie taka potrzeba.

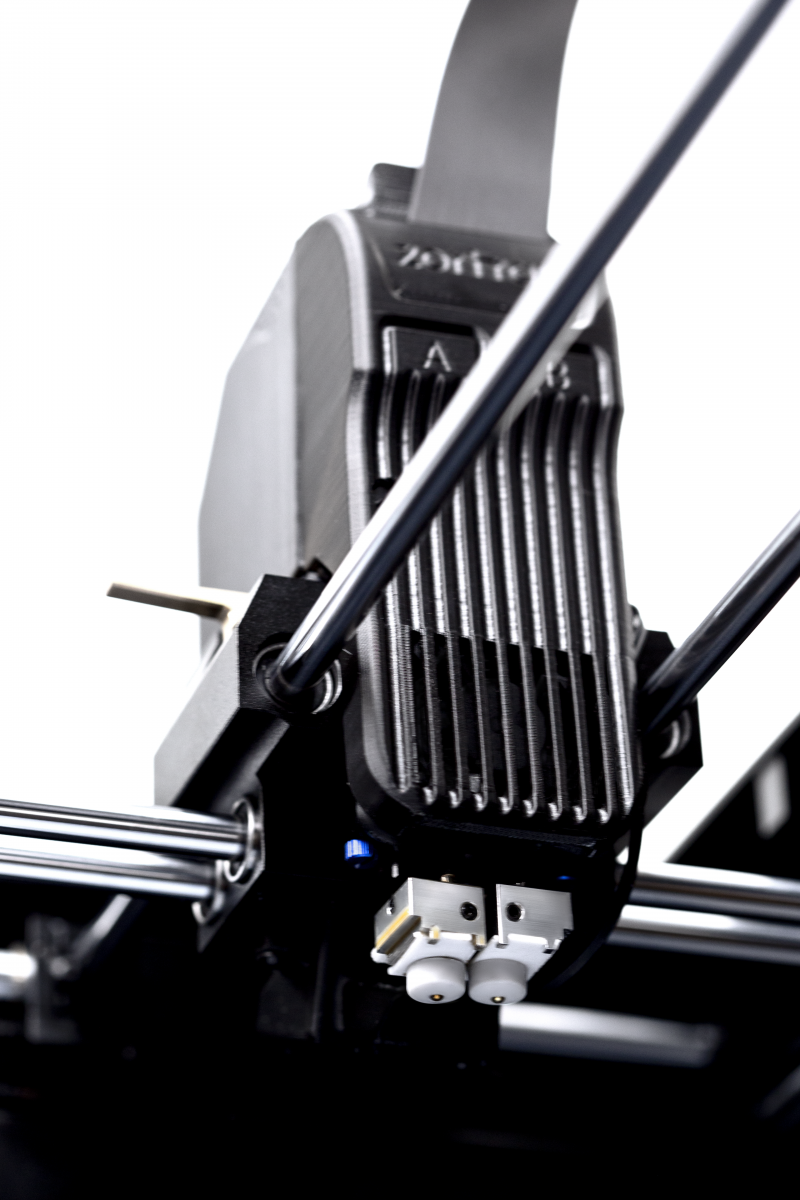

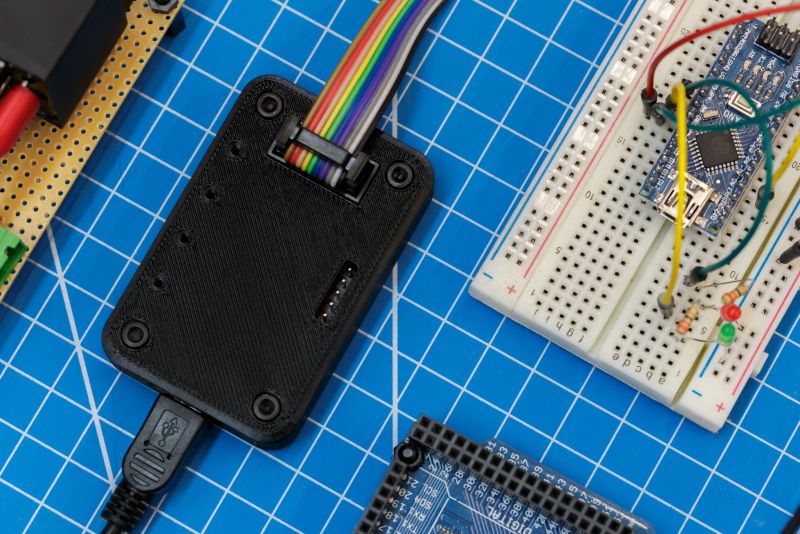

Technologia ta jest obecnie najpopularniejszą wśród niskobudżetowych drukarek 3D. Znajduje ona wiele zastosowań w różnych dziedzinach. Najpopularniejsze wykorzystanie jest w prototypowaniu (ze względu na krótki czas), jednak coraz częściej jest wykorzystywana do wytwarzania finalnych produktów.

Materiały używane w tej technologii to polimery termoplastyczne.

Każdy, kto drukuje w tej technologii musi pamiętać, że technologia ta, jak i każda inna posiada wiele możliwości, jak i bardzo dużo ograniczeń z tym związanych. Jeżeli każdy z Was pozna, możliwości, jak i ograniczenia, będzie mu się o wiele lepiej drukować.

Materiał | Zalety | Wady | Temperatura Głowicy | Temperatura stołu |

PLA | + Świetny wygląd zewnętrzny + Łatwy do drukowania + Biodegradowalny + Nierozpuszczalny + Dobra wytrzymałość (gorsza niż ABS), | - Niska udarność - Możliwość odkształceń pod wpływem wysokich temperatur - Nieduży skurcz materiału – podgrzewany stół nie jest koniecznością | 180 °C - 220 °C | 50 – 60 °C |

ABS | + Wysoka odporność na temperaturę + Wytrzymały (bardziej od PLA) + Materiał podporowy oraz budulcowy jednocześnie + Rozpuszczalny w acetonie + Elastyczniejszy niż PLA | - Trudny do drukowania - Wymagana podgrzewana komora - Wymagany podgrzewany stół - Podatny na wypaczanie - Duży skurcz - Wydziela szkodliwe opary w procesie druku | 220 °C – 260 °C | 80 °C - 90 °C |

Nylon | + Wysoka wytrzymałość + Wysoka odporność na chemikalia + Lekki i wytrzymały + Elastyczny i odporny na ścieranie + Nierozpuszczalny | - Słaba odporność na wilgoć przed wydrukiem - Trudny w wydruku - Wymagana podgrzewana komora - Duży skurcz - Wydziela szkodliwe opary w procesie druku | 240 °C – 270 °C | 120 °C - 130°C |

PET-G | + Możliwość kontaktu z żywnością (tylko niektóre) + Wytrzymały + Elastyczny + Łatwy do drukowania + Praktycznie bezwonny podczas drukowania + Niewielki skurcz materiału podczas druku + Nierozpuszczalny + Olejoodporny | - Trudny do drukowania dokładnych rzeczy - Wymaga podgrzewanego stołu | 210 °C – 245 °C | 60 °C - 70 °C |

HIPS | + Wytrzymały +Trwały + Dopuszczony do kontaktu z żywnością + Rozpuszczalny w specjalnych roztworach chemicznych + Materiał podporowy np. dla ABS | - Wymagana podgrzewana zamknięta komora - Wymagany podgrzewany stół - Duży skurcz materiału | 225 °C -250 °C | 80°C – 100 °C |

TPU | + Elastyczny | - Trudny w wydruku | 200 °C – 230 °C | 50 °C – 70 °C |

PVA | + Rozpuszczalny w wodzie + Jest materiałem podporowym | 180 °C – 210 °C | - |

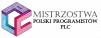

Proces druku w 3 krokach:

- Szpula z termoplastycznego włókna jest najpierw ładowana do drukarki. Gdy dysza osiągnie żądaną temperaturę, włókno jest podawane do głowicy wtłaczającej i do dyszy, gdzie się topi.

- Głowica wytłaczająca jest przymocowana do systemu 3-osiowego, który pozwala jej poruszać się w osiach X, Y oraz czasem w osi Z. W niektórych drukarkach oś Z jest poruszana za pomocą silników krokowych osobno. Stopiony materiał jest wytłaczany w cienkich pasmach i osadzany warstwa po warstwie w określonych miejscach, gdzie się ochładza i zestala. Czasami chłodzenie materiału jest przyspieszane przez zastosowanie wentylatorów chłodzących zamocowanych na głowicy drukarki.

- Aby wypełnić obszar, wymagane są liczne przejścia. Po zakończeniu warstwy platforma budująca przesuwa się w dół i nakładana jest nowa warstwa. Ten proces powtarza się aż do zakończenia tworzenia części.

Charakterystyka FDM

Wszystkie maszyny w technologii FDM umożliwiają dostosowanie wielu parametrów: temperatury dyszy jak i platformy roboczej, prędkości druku, wysokości warstwy, wydajności wentylatora chłodzącego jak i wiele innych.

Typowe wielkości drukarek w tej technologii to 200 x 200 x 200 mm.

Maszyny przemysłowe: 1000 x 1000 x 1000 mm i więcej.

Pamiętajmy, że nie potrzebna nam drukarka o dużym polu roboczym, ponieważ każdy drukowany model możemy rozbić na mniejsze modele, a następnie złożyć go w całość. Pamiętajmy, że jest to uwarunkowane rolą, jaką ma spełniać model i czy możemy pozwolić sobie na tego typu osłabienie wydruku.

Typowa wysokość warstwy wacha się od 0,2 mm do 0,8 mm.

Typowe średnice dysz to 0,2, 0,4, 0,5, 0,6, 0,8 mm.

W drukarkach tego typu najczęściej używa się dyszę 0,4 mm.

Wypełnienie, a wytrzymałość

Wypełnienie i grubość powłoki mają duży wpływ na wytrzymałość części. Jeżeli użyjemy zbyt małego wypełnienia, model może być zbyt słaby, ulec zniszczeniu oraz nie spełniać swojej funkcji. Gdy użyjemy zbyt dużego wypełnienia, to wydruk może pochłonąć zbyt dużą ilość materiału na jego powstanie (wiążę się to z kosztami uzyskania modelu). Wypełnienie musimy sami dobrać zważając na rolę jaką ma spełniać dany element.

Wady / Zalety

Zalety | Wady |

koszt wydruku w porównaniu do innych technologii jest stosunkowo niski | niższa dokładność wydruku w porównaniu do innych technologii np. do SLA czy SLS |

niski koszt drukarki | podczas skomplikowanych wydruków, trudno jest usunąć materiał podporowy |

dostępność różnorakich materiałów | mniejsza wytrzymałość w porównaniu do innych technologii |

łatwość w późniejszej obróbce produktu | przez rodzaj powstawania modelu, łatwość w barwieniu oraz zabrudzeniu wydruku |

możliwość zmiany materiału podczas wydruku na inny | warstwy wydruku są często bardzo widoczne dla ludzkiego oka |

krótki czas prototypowania | |

szeroka gama materiałów |

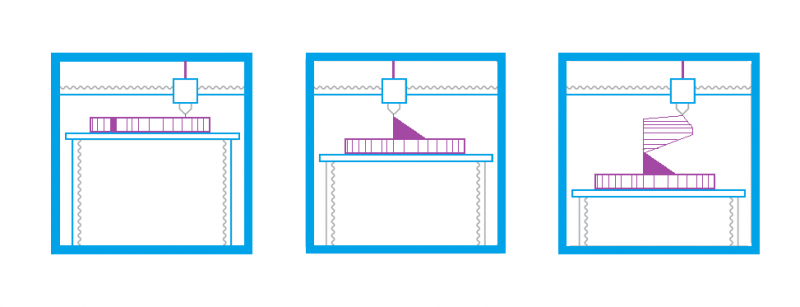

Bowden

Jest to rodzaj podawania filamentu do głowicy. Bowden jest rodzajem ekstrudera.

Direct

Jest to rodzaj podawania filamentu do głowicy. Direct jest rodzajem ekstrudera.

Problemy

Gdy stopiony materiał termoplastyczny jest wytłaczany przez dyszę, jest dociskany do poprzedniej warstwy. Wysoka temperatura i ciśnienie ponownie topią powierzchnię poprzedniej warstwy i umożliwiają wiązanie nowej warstwy z poprzednio wydrukowaną.

Największym problemem w tej technologii jest zespojenie warstw ze sobą. Najważniejsza jest pierwsza warstwa, jeśli ona nam nie wyjdzie, musimy cały wydruk zacząć od nowa. Warstwa ta jest budulcem do całego modelu.

Post - Processing

Bardzo ważnym elementem tworzenia trójwymiarowych modeli jest post-processing czyli post-obróbka. Po wydrukowaniu modelu bardzo ważne jest obrobienie mechaniczne i / lub chemiczne przedmiotu wykonanego w technologii FDM. Techniki obróbki obejmują na przykład, szlifowanie, wygładzanie, malowanie czy klejenie elementów wydruku.

Jeżeli jesteś zainteresowany bardziej szczegółowym opisem konkretnych obróbek chemicznych oraz mechanicznych to zapraszamy Ciebie do tego hiperłącza LINK.

Stół roboczy musi być dobrze wyregulowany, czyli ustawiony idealnie prostopadle względem dyszy, a za tym idzie względem całego ekstrudera. Jeśli stół jest dobrze wyregulowany to warstwy będą dobrze się spajały oraz nie będzie problemu z adhezją do stołu.

Podsumowując, technologia druku 3D FDM ma swoje wady i zalety, ale dla początkujących drukarzy jest to bardzo przyjazna i tania technologia do tworzenia trójwymiarowych obiektów.

Jeżeli jesteś zainteresowany technologią SLA to zapraszamy Ciebie do tego hiperłącza LINK.

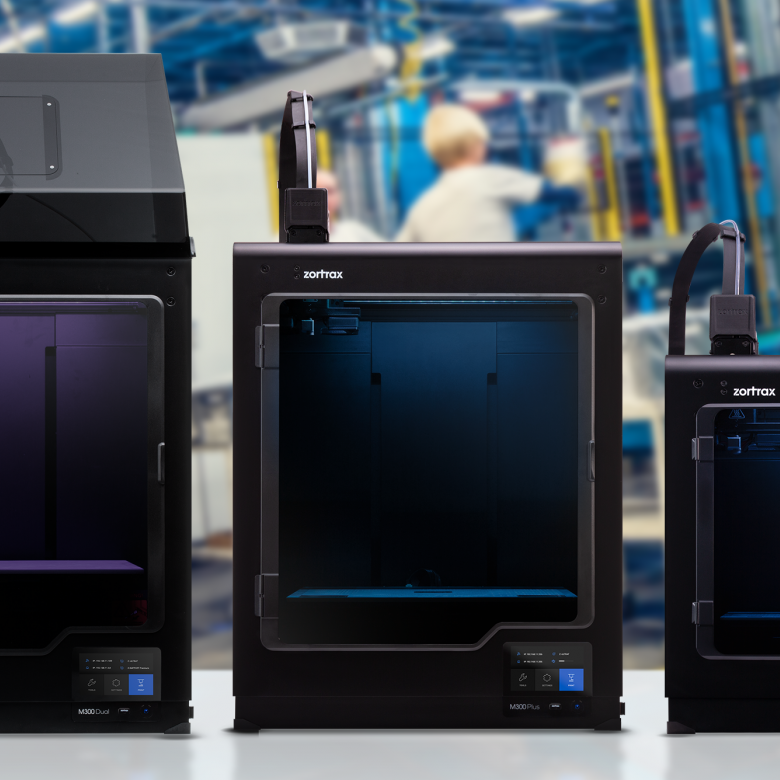

Dziękujemy firmie Zortrax za udostępnienie grafik do artykułu. Jeżeli jesteście zainteresowani drukarkami lub filamentami firmy Zortrax to poniżej podsyłamy dla Was link do ich strony.

Autor:

Daniel Marcisz

Super artykuł!