1. Wprowadzenie

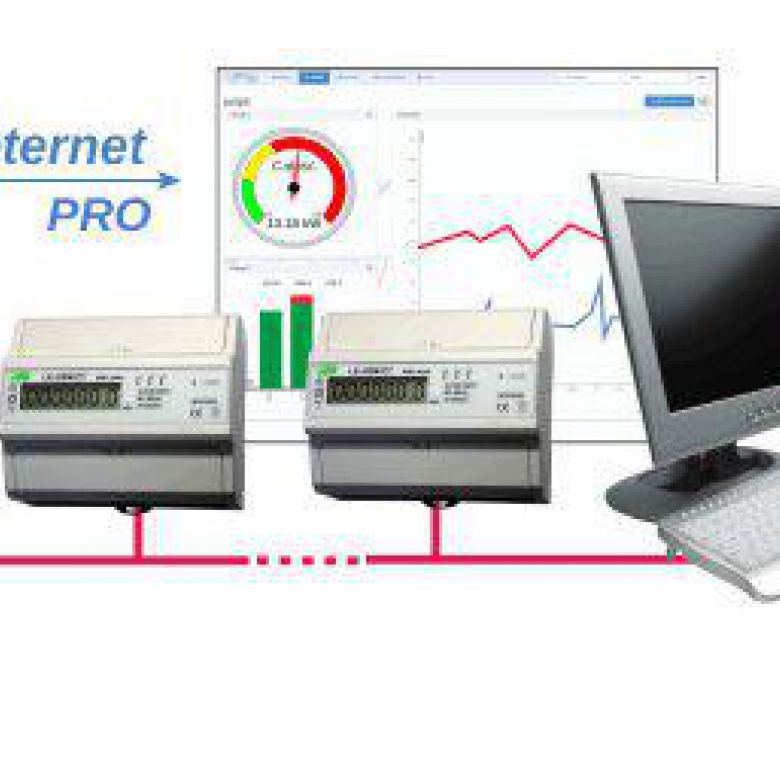

Nadzorowanie stanu technicznego maszyn i urządzeń jest ważną czynnością z punktu widzenia producentów. Minimalizacja przestojów spowodowanych uszkodzeniami maszyn wiąże się z ograniczeniem strat dla przedsiębiorstwa wynikających z napraw uszkodzonych podzespołów, wymiany maszyny, czy strat produkcyjnych. Przyjęcie odpowiedniej polityki remontowej może przyczynić się do niezawodnej pracy wszystkich urządzeń na linii produkcyjnej oraz stałości produkcji. Aby zapewnić odpowiednią kondycję agregatu maszynowego stosuje się różne metody oceny stanu technicznego maszyn i urządzeń. Dużą część maszyn produkcyjnych stanowią maszyny wirnikowe. Dla tego typu obiektów ocena stanu technicznego może zostać przeprowadzona zgodnie z zaleceniami sformułowanymi w normie z 1998 roku - PN ISO 10816 Drgania mechaniczne - Ocena drgań maszyny na podstawie pomiarów na częściach niewirujących - Wytyczne ogólne. Ocena stanu technicznego urządzeń nie objętych kontrolą online dokonywana jest w sposób manualny przy użyciu piezoelektrycznego czujnika przyspieszeń drgań (akcelerometru) w zestawie z miernikiem. Proces ten może zagrażać zdrowiu lub życiu operatora, ponieważ nierzadko czujnik musi zostać zamocowany w miejscach trudno dostępnych lub niebezpiecznych, gdzie istnieje ryzyko otarcia części ciała o części wirujące lub wkręcenia się odzieży czy przewodów w wirnik maszyny. Aby temu zapobiec rozwiązaniem może być zastosowanie systemu bezprzewodowego, co stało się motywacją do zaprojektowania i wykonania niniejszego projektu.

2.Założenia projektowe

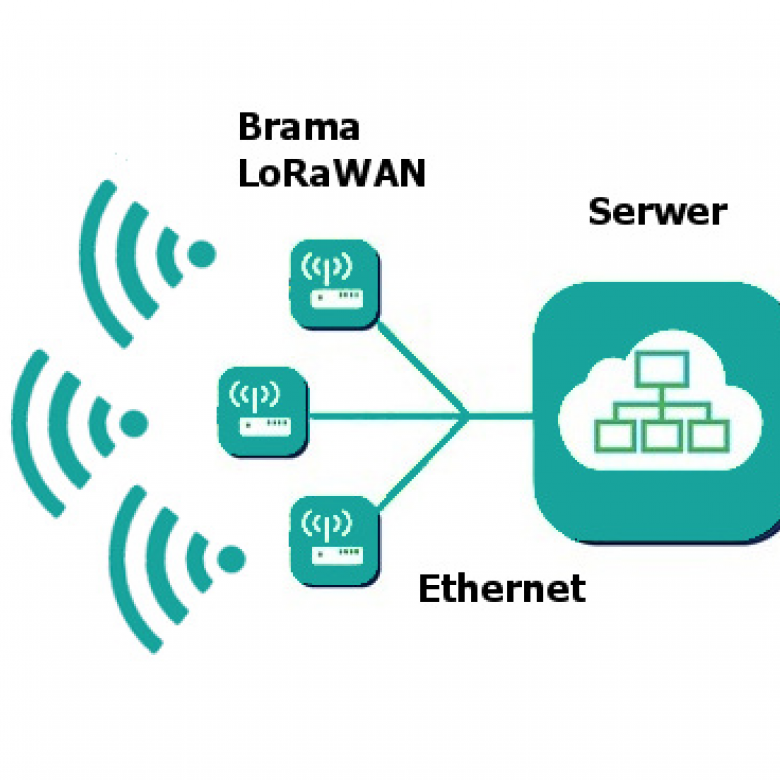

Głównym założeniem było opracowanie systemu bezprzewodowego. Rozważano dostępne rozwiązania tj. WiFi, Bluetooth oraz komunikacja radiowa. Kolejnym założeniem był czas działania oraz sposób zasilania urządzenia pomiarowego - przy niewielkich wymiarach układ powinien pracować jak najdłużej. Również istotna była mobilność urządzenia pomiarowego oraz jego niewielkie wymiary. W przypadku braku komunikacji układ powinien rejestrować pomiary na wbudowaną pamięć wewnętrzną lub zewnętrzną (np. karta microSD). Wymagania zostały również sformułowane normatywami. Pomiary powinny być rejestrowane w szerokim paśmie częstotliwości obejmującym zakres widma częstotliwościowego maszyny. Norma PN-90/N-01358 precyzuje zakres pasma pomiarowego do pasma 10-1000 Hz. Wg. normy PN ISO 10816 do ogólnej oceny stanu technicznego maszyny zaleca się wykorzystanie wartości skutecznych prędkości drgań, a zatem sygnał przyspieszeń drgań z akcelerometru powinien zostać scałkowany analogowo lub cyfrowo.

3.Opis urządzeń

Na podstawie założeń opisanych w poprzednim rozdziale opracowano system do pomiaru drgań składający się z dwóch modułów:

- modułu czujnika - VibSense,

- modułu odbiorczego - VibDongle.

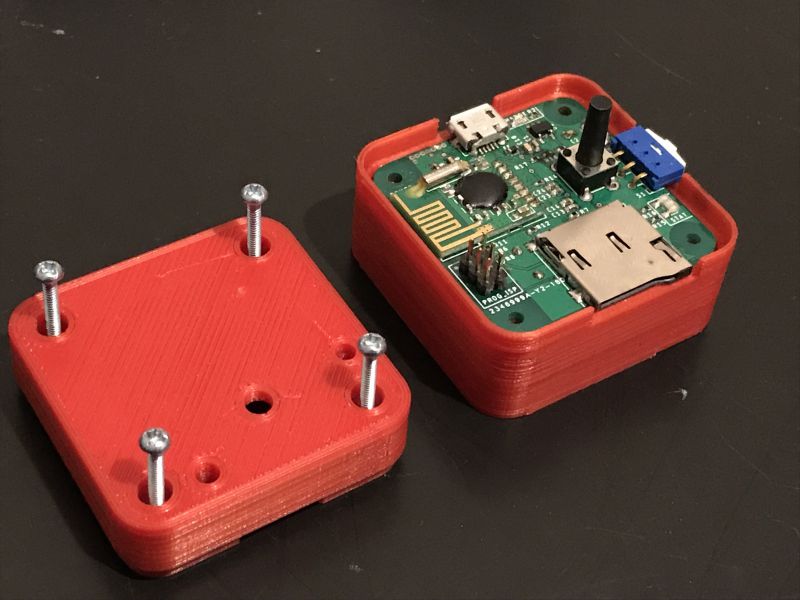

3.1.Moduł czujnika - VibSense

W rozwiązaniach przemysłowych często wykorzystuje się jedno lub trójosiowe akcelerometry piezoelektryczne, występujące w dwóch wariantach: ładunkowym oraz ICP. Czujniki ładunkowe nie wymagają podłączenia zewnętrznego zasilania, a ładunek generowany przez kryształ piezoelektryka w trakcie jego odkształcania zazwyczaj musi zostać dodatkowo przetworzony na sygnał napięciowy. Czujniki ICP mają wbudowany układ wzmacniaczy, który wymaga zasilenia zewnętrznym źródłem prądowym. Układy kondycjonowania sygnałów z obu rodzajów czujników zajmują niekiedy dużo miejsca, jeśli oczekiwany jest stabilny sygnał o wysokim stosunku sygnału użytecznego do szumu. Aby ominąć konstruowanie układu wzmacniacza w projekcie zastosowano 10-bitowy cyfrowy akcelerometr 3-osiowy ADXL345 firmy Analog Devices. Układ ten w obudowie SMD o wymiarach 3 mm x 5 mm x 1 mm, łącznie z peryferiami (tj. rezystory podciągające lub kondensatory filtrujące napięcie zasilania) jest znacznie bardziej kompaktowy niż standardowe rozwiązania. Większość akcelerometrów cyfrowych dostępnych na rynku operuje w paśmie pomiarowym niższym niż pasmo zalecane przez normę (10-1000 Hz). Częstotliwość próbkowania tego akcelerometru może dochodzić nawet do 3200 Hz, a zatem pasmo pomiarowe może wynosić maksymalnie 1600 Hz. Użytkownik może samemu dobrać pasmo pomiarowe ustawiając odpowiednie rejestry, jednakże pozostałe konfiguracje pasm nie spełniają wymogu zawartego w normie. Ponadto możliwe jest ustawienie zakresu pomiarowego od +/- 2 g do +/- 16 g. Układ może komunikować się przy pomocy magistrali SPI (3-wire lub 4-wire), I2C oraz posiada dwa wyjścia przerwań zewnętrznych.

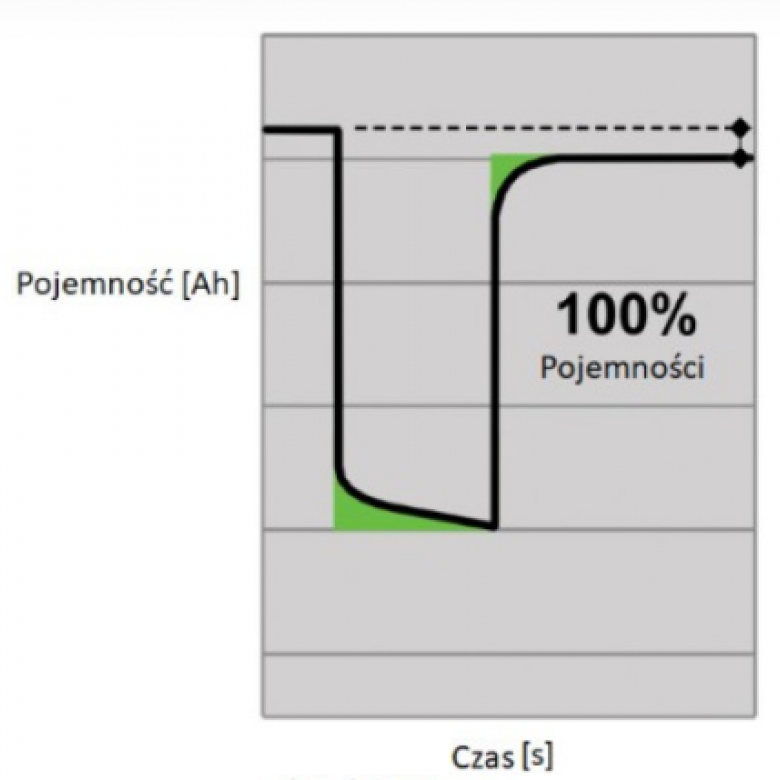

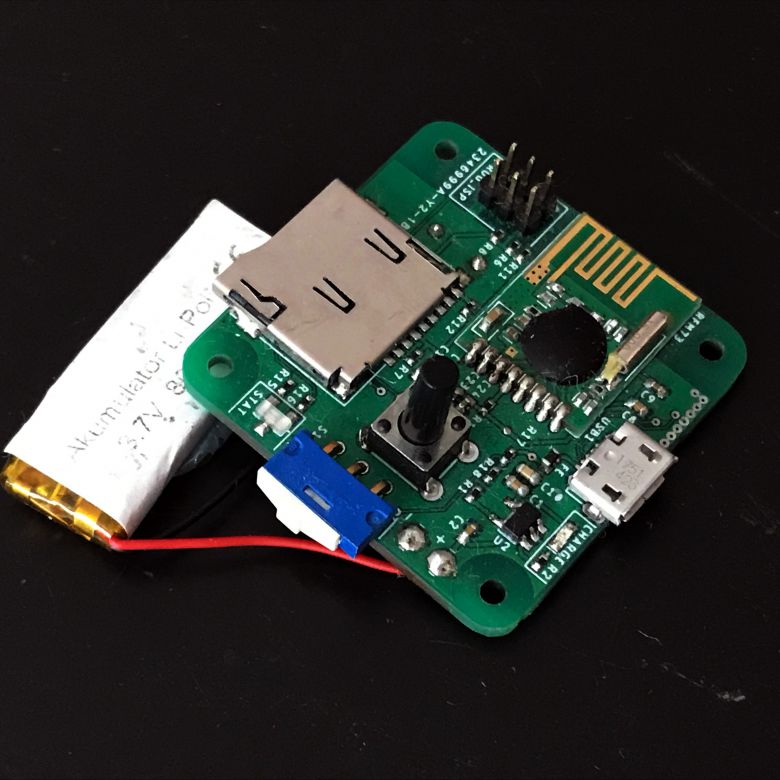

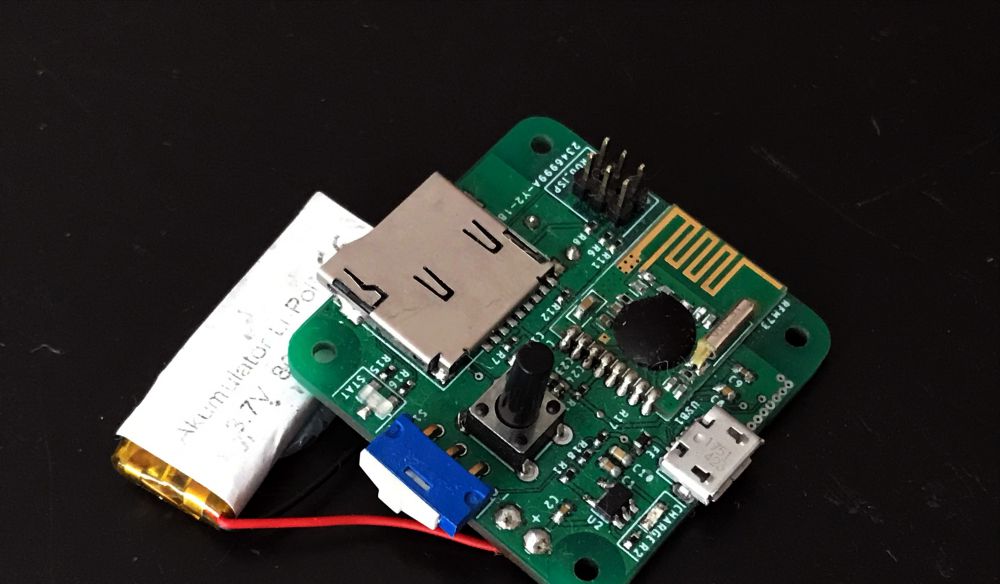

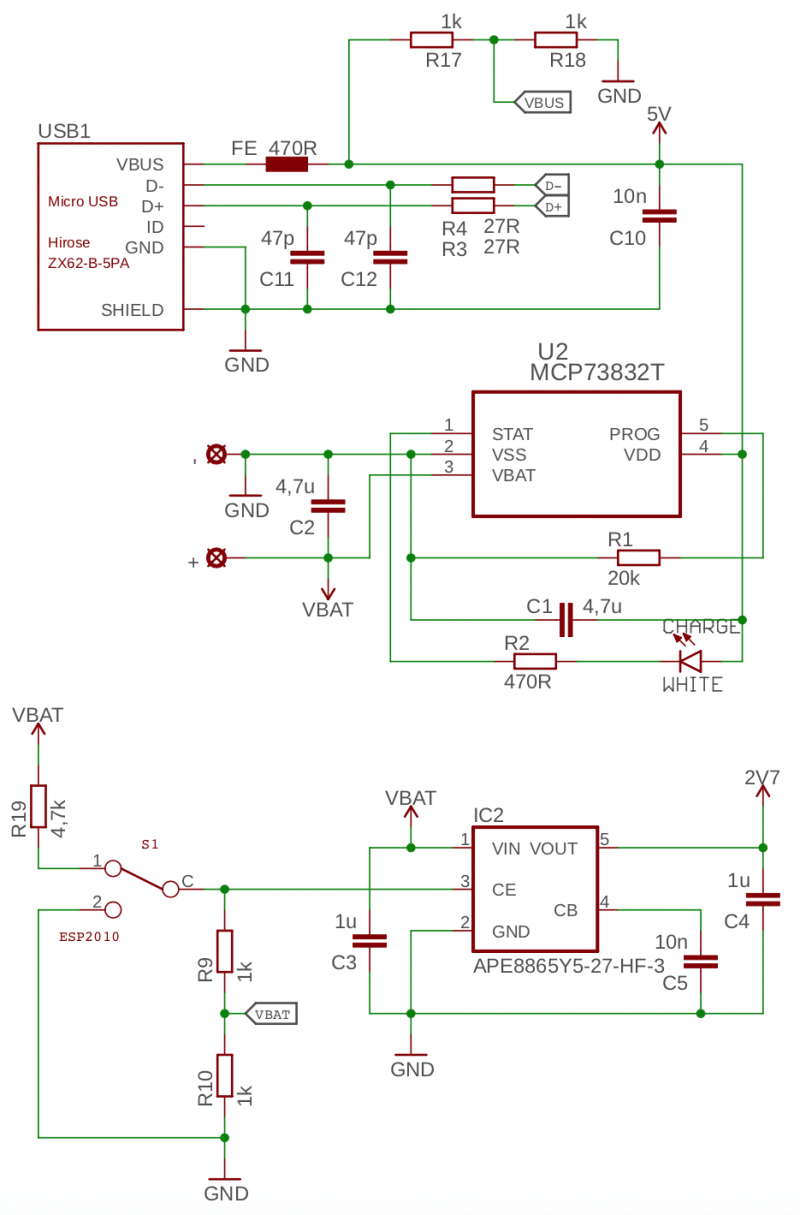

Zasilanie modułu czujnika VibSense oparto o akumulator litowo-polimerowy o pojemności 80 mAh. Rozwiązanie takie gwarantowało mobilność, brak konieczności wymiany baterii, a w przypadku pracy ciągłej lub rozładowania ogniwa, możliwość podłączenia do zewnętrznego źródła zasilania o napięciu 5V (np. zewnętrzny zasilacz lub power bank). Wtedy akumulator pracuje jako zasilacz buforowy. Wadą takiego rozwiązania jest konieczność dołączenie na płytce PCB kontrolera ładowania baterii. Aby zachować stałe napięcie zasilania układy zasilane są napięciem 2,7 V poprzez stabilizator liniowy LDO - APE8865Y5-27-HF-3. Dropout Voltage dla tego stabilizatora wynosi ok. 300 mV, co przy zastosowanym napięciu wyjściowym pozwala wykorzystać prawie całą pojemność akumulatora, którego napięcie rozładowania wynosi ok. 2,8 V.

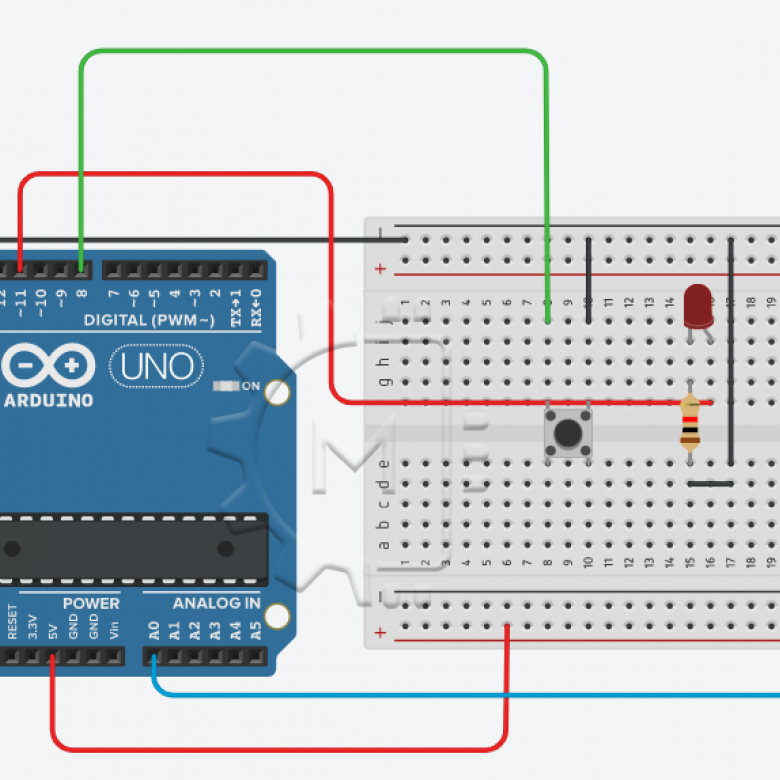

Jednostką centralną modułu czujnika jest ATmega328P. Taktowanie mikrokontrolera wynosi 3,6864 MHz. Dla przyjętego napięcia zasilania (2,7 V) jest to najwyższa możliwa do uzyskania częstotliwość dla bezstratnej komunikacji UART z prędkością transmisji 115200 bps. W celu komunikacji modułu czujnika z komputerem PC zastosowano konwerter USB-UART - FT230XQ. Głównym zastosowaniem tego rodzaju komunikacji jest aktualizacja oprogramowania przy pomocy bootloadera oraz bezpośrednia komunikacja czujnika z komputerem. Do portów GPIO mikrokontrolera podłączony jest przycisk, dioda dwukolorowa RG oraz dwie linie ADC. Dzielniki napięciowe R9/R10 oraz R17/R18 (rys. 3) kondycjonują napięcia pochodzące bezpośrednio z baterii oraz portu USB. Poza bootloaderem możliwe jest programowanie mikrokontrolera przy pomocy zewnętrznego programatora ISP.

Do komunikacji radiowej wykorzystano moduł RFM73-D. Moduł charakteryzuje się pasmem nadawania 2,4 GHz, prędkością transmisji radiowej od 250 kbps do 2 Mbps, a także niskim poborem prądu w trakcie transmisji. Przy mocy nadajnika 5 dB pobór prądu wynosi ok 23 mA. Jest to jedna z niższych wartości wśród modułów radiowych dostępnych na rynku. Moduł radiowy komunikuje się z mikrokontrolerem za pomocą magistrali SPI (podobnie jak akcelerometr ADXL345). Pozwoliło to na ograniczenie połączeń pomiędzy układami zewnętrznymi, a mikrokontrolerem.

Dodatkowo moduł czujnika VibSense wyposażony jest w slot na kartę microSD. Karta pamięci ma służyć jako dodatkowa możliwość przechowywania danych w przypadku braku komunikacji z modułem odbiorczym lub braku możliwości połączenia modułu z komputerem poprzez kabel micro USB. Rezystory R6, R8 i R11 służą podciągnięciu linii MISO, MOSI i SCK do napięcia zasilania.

Wszystkie opisane rozwiązania zastosowane w module czujnika mają służyć niezawodności. Wymaga się aby urządzenie dokonywało rejestracji nawet pomimo braku komunikacji z urządzeniem odbiorczym. Dodatkowo konieczne jest aby moduł pracował jak najdłużej bez ładowania. Obecnie urządzenie gwarantuje kilka godzin ciągłej pracy. W celu wydłużenia czasu pracy możliwe jest dołączenie akumulatora o większej pojemności.

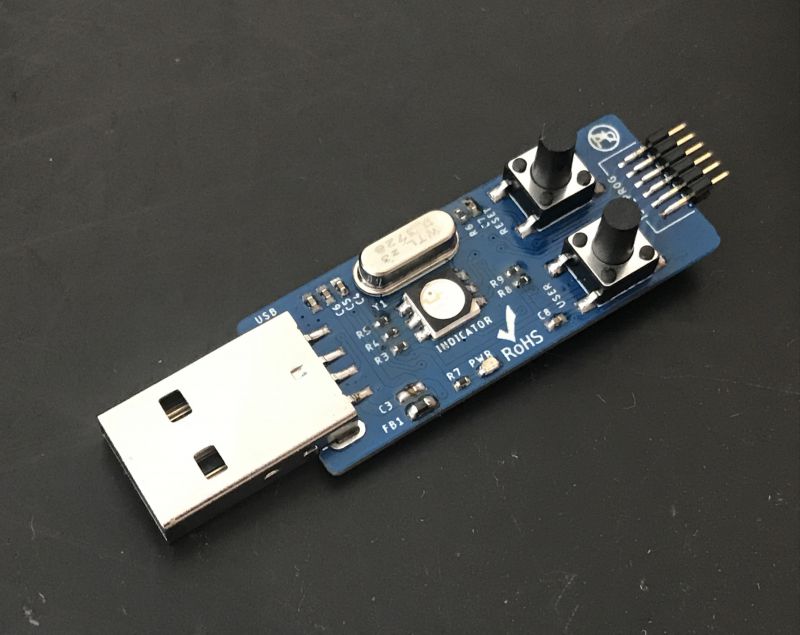

3.2 Moduł odbiorczy - VibDongle

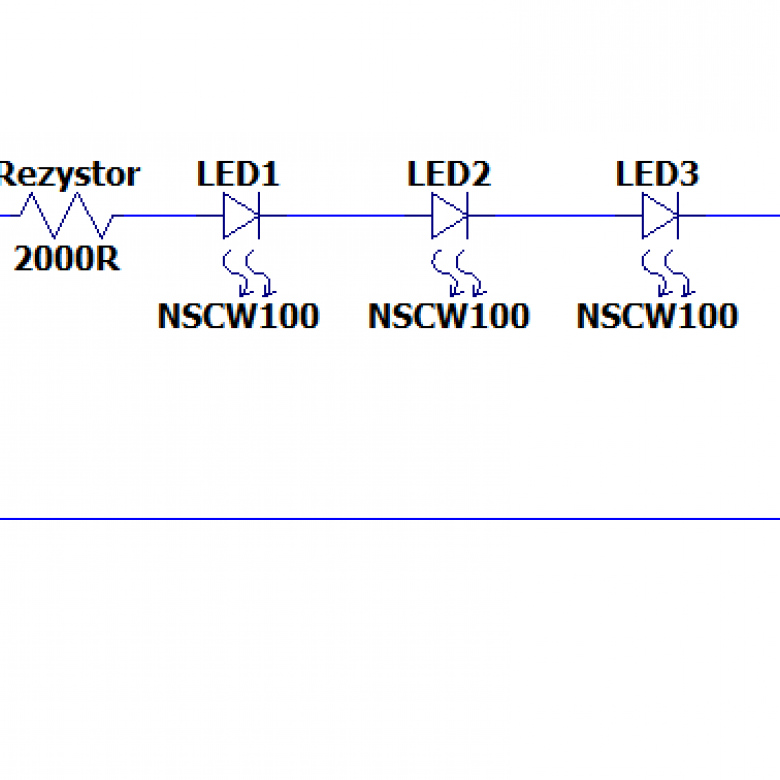

Część rozwiązań w module odbiorczym zaimplementowano podobnie jak w module czujnika. W pierwszej wersji modułu odbiorczego brak akcelerometru oraz slotu na kartę microSD. Do układu FT230XQ podłączono dwie diody (niebieską oraz żółtą) informujące o stanie linii Rx i Tx magistrali USART. Do mikrokontrolera podłączono jedną diodę LED. Moduł nie posiada fizycznego przycisku. Interakcja z użytkownikiem możliwa jest poprzez przesyłanie komend przez terminal. Zarówno moduł czujnika, jak i moduł odbiorczy obsługują standard komend AT. Napięcie zasilania układów scalonych wynosi 3,3 V dlatego możliwe było zwiększenie taktowania zegara mikrokontrolera do 7,3728 MHz w celu uzyskania bezstratnej komunikacja UART dla wysokich prędkości przesyłu.

Użytkowanie modułu wykazało, że brak przycisku RESET oraz przycisku dostępnego dla użytkownika jest poważnym problemem. Dlatego zaprojektowano moduł odbiorczy w wersji v2 (rys. 7), który posiada dwa przyciski - wspomniany wcześniej RESET oraz przycisku użytkownika, a także diodę RGB. Zrezygnowano z diod informujących o stanie magistrali USART. Zwiększono wymiar płytki tak aby zmieściła się do standardowej obudowy dla urządzeń USB.

4. Funkcjonalność

Moduł czujnika został zrealizowany w taki sposób aby możliwa była praca autonomiczna, a także praca w sieci radiowej.

Praca autonomiczna powinna pozwalać na ciągły zapis danych pozyskanych synchronicznie z 3 osi akcelerometru, przetworzonych na jednostkę zalecaną przez normę. Dodatkowo przetworzone dane powinny posłużyć do oceny stanu technicznego w danym punkcie pomiarowym względem odpowiedniej klasy maszyny. O stanie technicznym czujnik powinien informować użytkownika odpowiednim kolorem i sposobem pulsacji diody. Ustawione parametry tj. klasa badanego urządzenia, zakresy pomiarowe powinny zostać uprzednio zaprogramowane i zapamiętane w pamięci EEPROM mikroprocesora. Wyzwalanie pomiaru powinno odbywać się przy pomocy przycisku lub komendy przesłanej z modułu odbiorczego.

Aby moduł czujnika mógł pracować jako urządzenie w sieci konieczne jest opracowanie protokołu parowania oraz zorganizowanie ramki danych przesyłanej od czujnika do modułu odbiorczego. Ramka powinna zawierać numer/nazwę czujnika, stan czujnika (oczekiwanie na pomiar/pomiar/inne) oraz dane zebrane z 3 osi akcelerometru. Zarejestrowane przez akcelerometr dane wysyłane są nieprzetworzone. Zwiększa to szybkość transmisji i nie opóźnia modułu czujnika poprzez wykonywanie niepotrzebnych instrukcji. Dane opracowywane są dopiero w module odbiorczym, który pracuje z dwa razy większą częstotliwością taktowania zegara.

W celu sterowania pracą w trybie sieciowym i konfiguracji modułu czujnika konieczne jest opracowanie wielopoziomowego menu, które będzie obsługiwane z poziomu terminala lub bezprzewodowo poprzez przesyłanie komend z urządzenia odbiorczego. Użytkownik powinien mieć możliwość uruchomienia i zakończenia pomiaru, wyboru opcji zapisu na kartę i/lub wysyłania danych do urządzenia odbiorczego, konfiguracji parametrów tj. nazwa urządzenia, pasmo pomiarowe, zakres pomiarowy, kalibracji urządzenia pomiarowego.

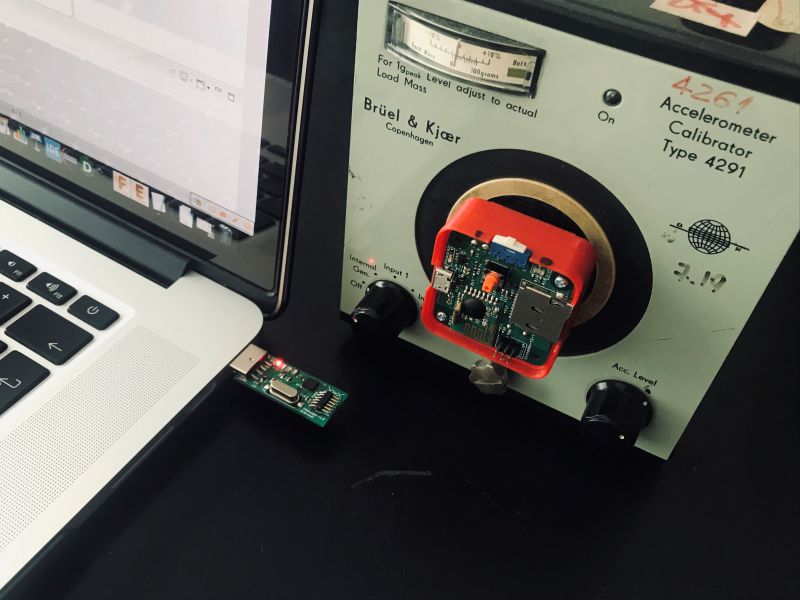

w trakcie testów funkcjonalnych

Na obecnym etapie prac nie udało się zrealizować wszystkich założeń dotyczących oprogramowania. Uruchomiona została komunikacja radiowa pomiędzy dwoma modułami pomiarowymi i jednym urządzeniem odbiorczym. Mikrokontroler poprawnie odczytuje i konwertuje wyniki pomiarów z akcelerometru, a także przesyła je do urządzenia odbiorczego. Opracowano również menu komend AT w celu konfiguracji podstawowych parametrów obu urządzeń ale tylko z poziomu komunikacji USB-UART. Dodatkowo dokonano sprawdzenia poprawności pracy akcelerometru na wzorcowym źródle drgań aRMS = 7,19 m/s2.

aRMS = 7,19 m/s2

Testy funkcjonalne wykazały, że dotychczas opracowane funkcje działają prawidłowo. Komunikacja pomiędzy modułami, nawet w najwyższym paśmie pomiarowym, odbywa się bez zakłóceń. Również komunikacja modułu odbiorczego z komputerem PC dzięki zastosowanej częstotliwości taktowania mikroprocesora ATmega328P przebiega bezproblemowo. Przesyłane dane nie są tracone ani uszkadzane w trakcie transmisji.

Przebiegi wartości odczytanych z trzech osi akcelerometru dla częstotliwości próbkowania 400 Hz zostały przedstawione na rysunku 9. Widoczny jest stabilny stan względem osi X i Y, co jest efektem sposobu mocowania czujnika względem wzorcowego źródła drgań. W kierunku Z widoczny jest zniekształcony przebieg sinusoidalny. Zniekształcenie może może być wynikiem niskiej częstotliwości próbkowania oraz obecności składowej stałej, ponieważ wartości nie oscylują względem zera (podobnie jak w przypadku pozostałych 2 osi). Aby to poprawić należałoby zwiększyć częstotliwość próbkowania oraz usunąć stałą składową zgodnie z zaleceniami producenta. Następnie konieczne będzie zaimplementowanie algorytmu, który wyliczy wartości skuteczne sygnałów pochodzących z każdej z osi, a także scałkuje wartości skuteczne przyspieszeń drgań na wartości skuteczne prędkości drgań. Dzięki temu możliwe będzie dokonanie ogólnej oceny stanu technicznego maszyny.

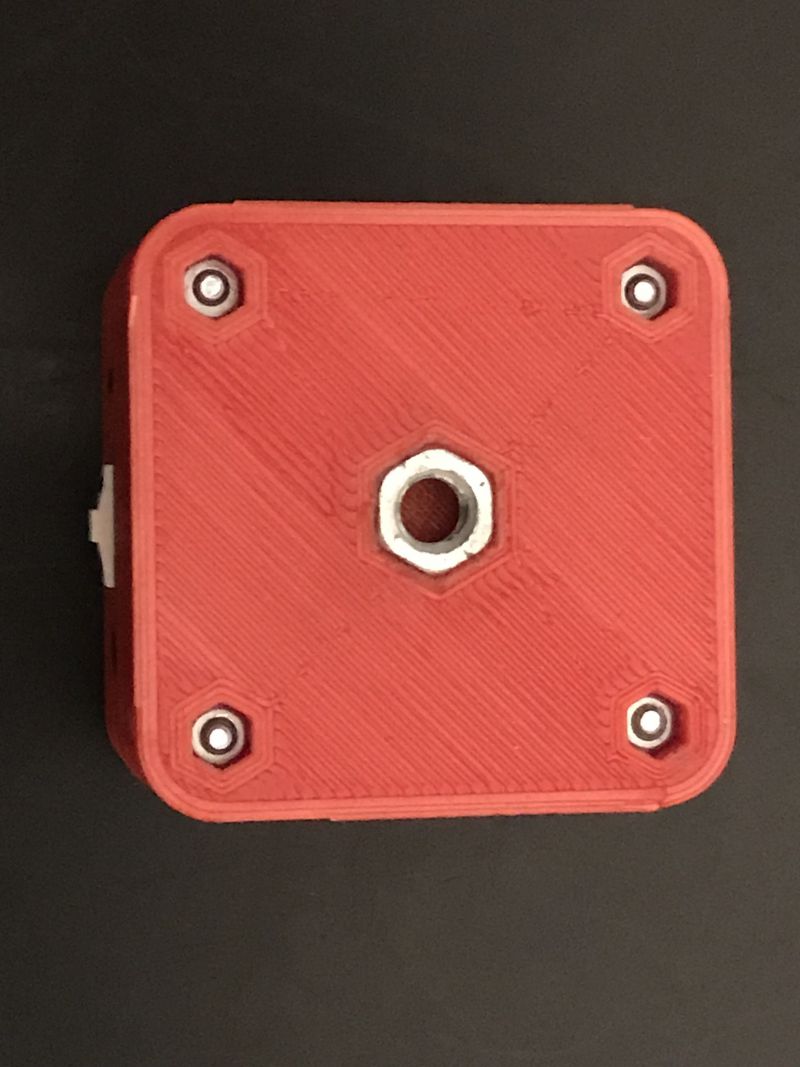

5. Obudowa

W ramach projektu wykonano również obudowę modułu czujnika. Obudowę zaprojektowano w programie Fusion 360 i wykonano przy pomocy technologii druku 3D. Obudowa posiada gwint dzięki któremu możliwe jest zamontowanie czujnika na wzorcowym źródle drgań poprzez dokręcenie. Dodatkowo możliwe jest przykręcenie magnesu do obudowy czujnika, który jest niezbędny w przypadku montażu na metalowych elementach maszyny.

6. Planowanie pracy

Obecnie projekt nie jest skończony. Konieczne jest kompletne wykonanie oprogramowania i przeprowadzenie dokładniejszych testów funkcjonalnych. Niezbędne jest zaimplementowanie menu celem wprowadzania zmian parametrów wspomnianych w rozdziale 4. W ramach testów funkcjonalnych planowane są badania z wykorzystaniem wzbudnika. Test ten pomoże określić odpowiedź czujnika na pobudzanie go drganiami z całego pasma przetwarzania czujnika. Określone zostaną również częstotliwości rezonansowe, których należy unikać ze względu na niepożądane wzmacnianie sygnałów pozyskiwanych z akcelerometru.

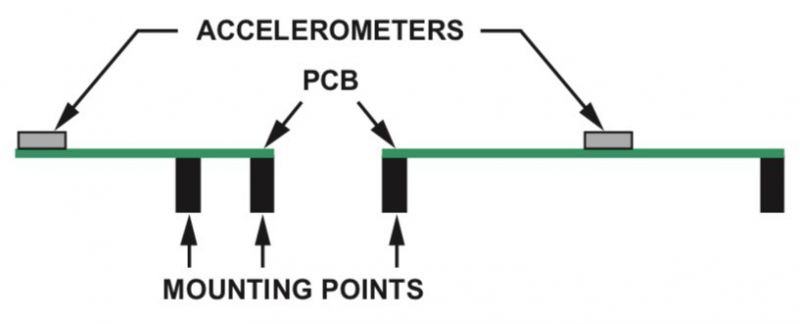

podparcia płytki PCB [ADLX345 - nota katalogowa]

Aby ograniczyć prawdopodobne błędy wynikające ze złego montażu akcelerometru względem punktów podparcia płytki PCB (rys. 11) możliwe, że konieczne będzie przeprojektowanie płytki. Obecnie nie wykazano, że wyniki pozyskane z akcelerometru mogłyby być wadliwe. Dodatkowo przeprowadzone zostaną testy na rzeczywistych obiektach oraz testy modułu odbiorczego w wersji 2.

Autor: Mateusz Wróbel

Bardzo ciekawy artukuł. Również pracuję nad podobnym systemem ale nie chcę bezprzewodowych czujników. Chcę użyć przynajmniej 20x ADXL345 podłączonych przez IC2 i multipleksery do sterownika z WiFi i przesyłać ten sygnał również do podobnego dongla na PC i obserwować wyniki w czasie rzeczywistym w programie do telemetrii. W zasadzie mam już wszystko opanowane za wyjątkiem przesyłu danych bezprzewodowo, przy podłączaniu kablem odbieram wszystkie pomiary.

W następnym miesiącu będziemy organizowali konkurs, w którym każdy z naszych użytkowników będzie mógł pochwalić się swoją wiedzą lub projektami w postaci artykułu. Może się Pan wtedy zgłosić z swoim projektem.