Jak wykonać formę odlewniczą?

1. Wstęp teoretyczny

Materiały formierskie służą do wykonywania form i rdzeni odlewniczych. Możemy je podzielić na dwie grupy: materiały podstawowe oraz materiały pomocnicze. Mieszankę podstawowych i pomocniczych materiałów formierskich uzyskujemy za pomocą określonych sposobów, zależy to od przeznaczenia[1].

Masy formierskie oraz masy rdzeniowe charakteryzuje się według następujących kryteriów:

- Rodzaj osnowy na masy kwarcowe, chromitowe, magnezytowe, szamotowe i inne.

- Przeznaczenie na masy do odlewów żeliwnych, staliwnych oraz z metali nieżelaznych.

- Wilgotność formy na masy do odlewania na wilgotno, w stanie podsuszonym, na sucho i w stanie wypalonym;

- Zastosowanie przy formowaniu masy:

- Przymodelowe o lepszych właściwościach, których warstwę o grubości 30¸50 mm nanosi się bezpośrednio na model; stosowane w produkcji jednostkowej lub małoseryjnej.

- Wypełniające, gorsze jakościowo, które służą do wypełnienia formy po zaformowaniu modelu za pomocą masy przymodelowej.

- Jednolite, stosowane przy wytwarzaniu maszynowym form, gdzie korzystanie z dwóch rodzajów mas jest nieekonomiczne.

- Stopień zużycia masy:

- Nowe, sporządzane z nowych materiałów formierskich.

- Używane, które są wybite z form po zakrzepnięciu odlewów.

- Odświeżone, sporządzane poprzez zmieszanie mas używanych z nowymi materiałami formierskimi.

- zużyte, które nie nadają się do ponownego użycia wskutek nadmiernego przepalenia lub zanieczyszczenia.

- Skład masy:

- Naturalne, składające się głównie z piasków formierskich zawierających odpowiednią ilość lepiszcza, które stosowane są w odlewniach żeliwa i metali nieżelaznych do wykonywania form wilgotnych i suszonych; masy te charakteryzują się dużą nierównomiernością własności, będącą skutkiem wahań w składzie osnowy i lepiszcza.

- Gliniaste, które zawierają duże ilości gliny formierskiej i są stosowane do wykonywania form i rdzeni za pomocą wzorników; celem zwiększenia przepuszczalności do mas tych dodawane są większe ilości torfu, trocin itp..

- Półsyntetyczne, otrzymywane przez dodanie do masy naturalnej piasku kwarcowego lub gliny formierskiej, wpływającej na zwiększenie wytrzymałości masy.

- Syntetyczne, które składają się z piasku kwarcowego i gliny formierskiej z dodatkiem innych spoiw pochodzenia mineralnego lub organicznego; masy te charakteryzują się stosunkowo dobrymi, równomiernymi (na przekroju formy) własnościami mechanicznymi oraz wybijalnością i są szeroko stosowane w zmechanizowanych odlewniach staliwa i żeliwa.

- Ze spoiwami, które sporządza się z piasku formierskiego (kwarcowego lub innego) oraz spoiw (np. szkła wodnego, cementu, żywic).

Masy formierskie muszą wyróżniać się właściwościami mechanicznymi i cieplnymi, ale głownie masy rdzeniowe musza być wykonywane z najlepszych i wolnych od zanieczyszczeń materiałów. Robi się tam ponieważ rdzeń pracuje w najgorszych warunkach i musi wytrzymywać największe temperatury, dzieje się tam ponieważ po zalaniu formy najczęściej rdzenie są całkowicie odcięte od reszty formy.

Podczas laboratorium została użyta masa formierska olejowa, jest to masa o wiązaniu olejowym, można poddawać ją recyklingu.[1]

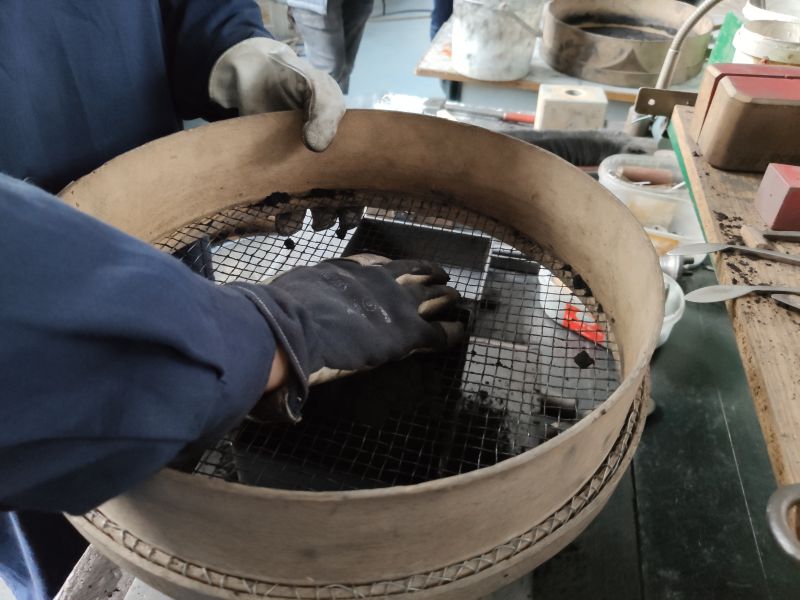

2. Wykonywanie formy - etapy:

Podczas formowania za pomocą masy formierskiej jest potrzebny model, który jest realnym odwzorowaniem odlewanego elementu. Trzeba jednak taki model wcześniej odpowiednio przygotować:

- Odpowiedni kształt umożliwiający proste wyciągnięcie modelu z masy formierskiej i zapobiegający uszkodzeniu formy.

- Zwiększone gabaryty, które uwzględniają skurcz materiału.

Modele wykonuje się najczęściej z drewna, ale obecnie stosuje się najnowsze technologie takie jak druk 3D.

Podczas przygotowywania modelu należy nałożyć na niego powłokę grafitu, która zapobiega przyleganiu masy formierskiej do niego.

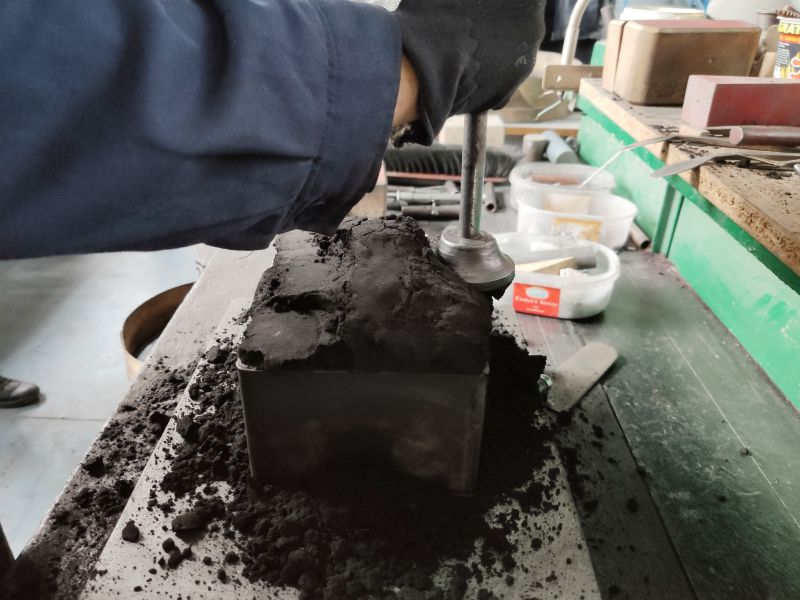

Ustalamy którą część modelu powinniśmy umieścić jako pierwszą i wkładamy ją do skrzynki.

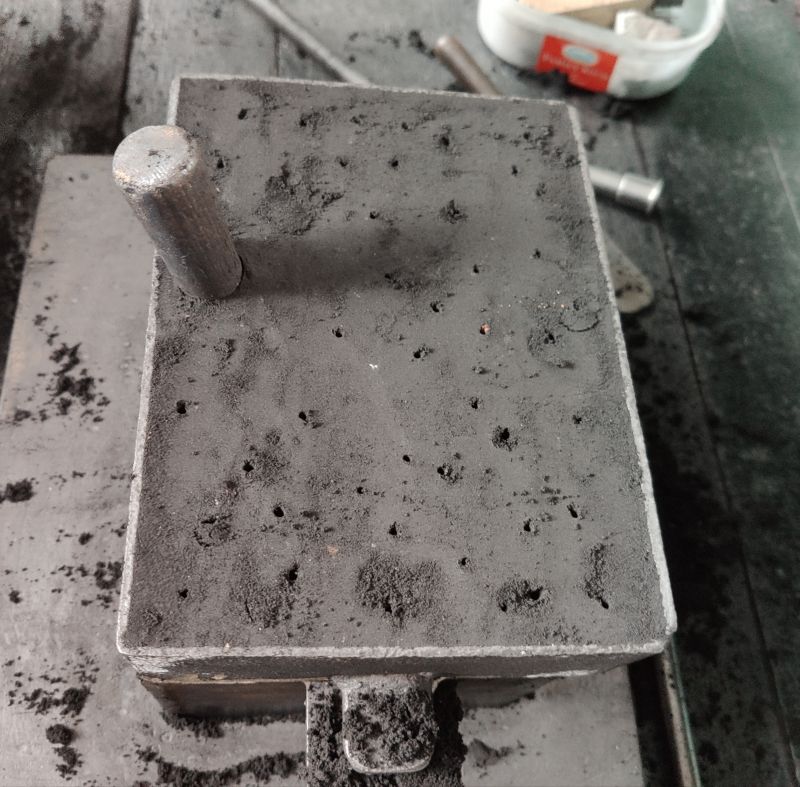

Podczas końcowej obórki należy wykonać dodatkowe kanały wlewowe, które wyprowadzamy od rdzenia w kierunku modelu, należy wykonać to za pomocą jaszczurki. Dodatkowo przed zamontowanie rdzenia w formie należy pomalować ją specjalnym preparatem najlepiej na bazie alkoholu.

Bibliografia:

[1] Zbigniew Pater „podstawy metalurgii i odlewnictwa”