Zacznijmy od tego, że najważniejszym elementem układu wytwarzania sprężonego powietrza jest oczywiście sprężarka. Zasysa ona powietrze z atmosfery przez filtr, a następnie zwiększa jego ciśnienie do takiego, jakie jest potrzebne w procesie produkcyjnym.

Filtr ssawny zatrzymuje na swoim wkładzie filtrującym kurz oraz one cząsteczki znajdujące się w powietrzu, które mogłyby negatywnie wpłynąć na pracę sprężarki.

Istnieje kilka rodzajów sprężarek, m.in. wyporowe, przepływowe i rotacyjne. Na różnicach pomiędzy poszczególnymi urządzeniami skupimy się w przyszłym tygodniu. Na ten moment należy wiedzieć, że każda sprężarka spręża powietrze do określonego poziomu.

Przy dobieraniu sprężarki do układu, wybiera się przeważnie taką, której wydajność delikatnie przekracza zapotrzebowanie układu. Gdy ciśnienie powietrza w zbiorniku osiągnie wymagany poziom, sprężarka powinna przestać sprężać medium. Aby to zrobić stosuje się wyłączenie napędu (najczęściej elektrycznego). Kiedy ciśnienie w zbiorniku obniży się o ustaloną wartość (najczęściej 0,3 bara), sprężarka jest uruchamiana ponownie. Aby takie włączanie i wyłączanie było ekonomiczne, ilość włączeń i wyłączeń powinna być mniejsza od 20 na minutę.

Trudniej sprawa ma się ze sprężarkami o dużej wydajności, ponieważ mają one duży moment rozruchowy. W przypadku takich urządzeń, po osiągnięciu maksymalnego ciśnienia, sprężarka pracuje na biegu jałowym, czyli takim, w którym ma ona zerową wydajność. Aby tak się stało, zamykany jest przewód ssawny, albo zawór ssawny jest utrzymywany w stanie otwartym, a silnik napędzający sprężarkę nadal pracuje.

Problemem, który występuje przy sprężaniu powietrza jest niewątpliwie duża ilość ciepła, które należy odprowadzać. W tym celu stosuje się chłodnice międzystopniowe przy sprężarkach wielostopniowych oraz wyjściowe. Często w instalacjach można się spotkać z przetworzeniem ciepła powstałego w procesie sprężania w ciepło użytkowe stosowane do ogrzewania.

Kolejnym problemem, z którym należy sobie poradzić w trakcie użytkowania instalacji pneumatycznych jest wytrącanie się kondensatu. W sprężarkach i chłodnicach przekroczony jest stan nasycenia powietrza parą wodną, dlatego wydzielający się kondensat musi być usuwany przez spusty kondensatu. Mimo tego, sprężone powietrze jest ciągle nasycone parą wodną, co grozi wytrąceniem się wody i korozją urządzeń, które są przyłączone do instalacji pneumatycznej.

Przyjrzyjmy się teraz elementowi układu wytwarzania sprężonego powietrza, który podlega kontroli Urzędu Dozoru Technicznego. Mowa oczywiście o zbiorniku sprężonego powietrza. Gromadzi on medium i pozwala na utrzymanie stałego ciśnienia w układach sterowania, a także wychładza sprężone powietrze poprzez metalowe ściany zbiornika. W środku zbiornika wytrąca się kondensat, kiedy przekroczona zostanie linia punktu rosy. Jest on następnie usuwany prze spust kondensatu. Zbiorniki sprężonego powietrza mają różne wielkości, zależne od zapotrzebowania układu. Przyjmuje się, że pojemność takiego zbiornika nie powinna być mniejsza od 10% powietrza, które dostarcza sprężarka w ciągu 1 minuty.

Przedstawmy sobie różne metody pozbywania się kondensatu z układów.

Wyjaśnijmy najpierw skąd pochodzi kondensat. W zbiorniku sprężonego powietrza i przewodach, powietrze jest w 100 % nasycone parą wodną. Spadek temperatury medium powoduje wytrącanie się wody z powietrza, która zmywa warstwę smarną w urządzeniach, co wywołuje korozję i szybsze zużywanie się elementów.

Aby zapobiec wytrącaniu się kondensatu, w instalacjach stosuje się osuszacze powietrza.

Osuszać medium można na kilka sposobów. Pierwszym z nich jest osuszanie przez oziębianie. Powietrze dostające się do osuszacza jest nasycone parą wodną. Oziębienie go do temperatury 2 stopni Celsjusza , czyli ciśnieniowego punktu rosy powoduje wytrącenie się wody, która jest usuwana przez spust kondensatu. Na wylocie z osuszacza powietrze praktycznie nie ma w sobie pary wodnej, więc ilość kondensatu wytrącająca się w dalszych częściach układu powinna być znikoma.

Drugim sposobem jest osuszanie absorpcyjne. Sprężone powietrze przepływa przez osuszacz ze środkiem osuszającym. Środek ten absorbuje zawartą w powietrzu parę wodną i olej.

Trzecim sposobem jest osuszanie adsorpcyjne. Osuszacz składa się z 2 stopni. W pierwszym odfiltrowane są pary oleju przy pomocy węgla aktywnego, a w drugim następuje adsorpcja, czyli odessanie pary wodnej przez żelowy wkład.

Aby jeszcze bardziej ograniczyć dostawanie się kondensatu do urządzeń sterujących i wykonawczych stosuje się około 1% spadek przewodu głównego, tak by kondensat, który się jeszcze ewentualnie wytrąci gromadził się w jednym miejscu, skąd jest usuwany za pomocą spustu kondensatu.

Zasadą, którą należy zapamiętać przy projektowaniu instalacji pneumatycznych jest wyprowadzenie rozgałęzień przewodów od góry, tak by wytrącający się kondensat nie dostawał się do kolejnych części układu. Rozgałęzienia do spustu kondensatu należy projektować od dołu przewodów, tak by kondensat mógł swobodnie spływać.

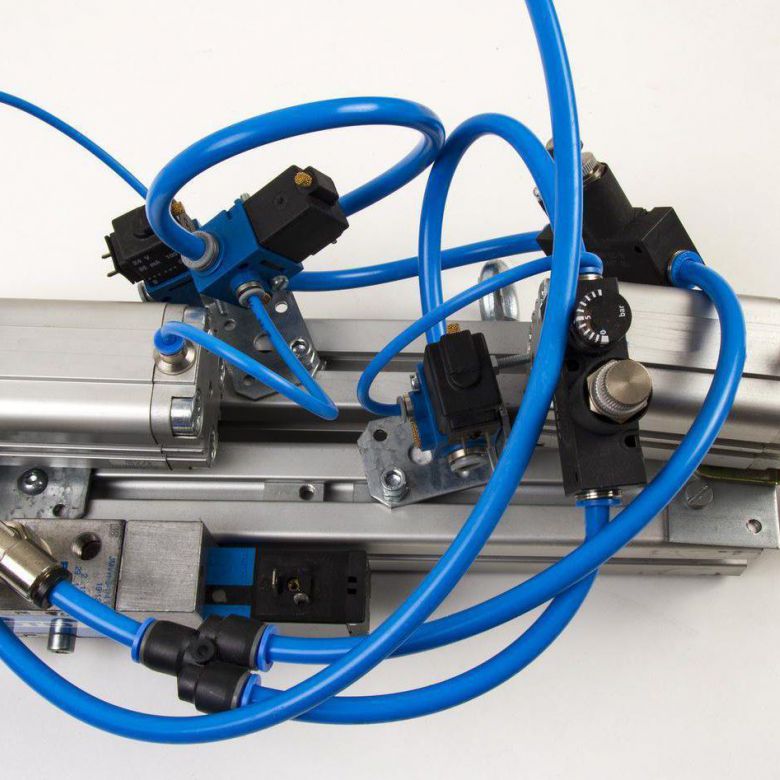

Jak już wiecie, sprężone powietrze dla układów pneumatycznych wytwarza się centralnie. Po rozprowadzeniu go do poszczególnych zespołów jest ono ponownie uzdatniane w specjalnych zestawach. W zależności od potrzeb takie zestawy uzdatniania mają różną konfigurację.

Jednostki uzdatniające mają zdefiniowany kierunek przepływu powietrza od strony lewej do prawej. W przypadku, kiedy byłby wymagany przeciwny kierunek przepływu, konieczna jest przebudowa elementów wchodzących w skład jednostki uzdatniającej.

Na wlocie do jednostki uzdatniającej medium, jakim jest powietrze przechodzi przez filtr. W filtrze uwalniane jest ono od zanieczyszczeń. W filtrze, ze względu na jego budowę, niewielki element kierujący, zwany także kierownicą, wprowadza powietrze w ruch wirujący. Siła odśrodkowa wyrzuca cząsteczki pyłu na ścianki filtra, po których opadają na dno, oddzielając się w ten sposób od powietrza.

Powietrze przepływa przy tym z zewnątrz do środka filtra przepływając przez niego do następnego elementu uzdatniającego. W przypadku bardzo wrażliwych elementów w układach pneumatycznych należy stosować dokładne filtrowanie. W filtrach takich powietrze przepływa od wewnątrz na zewnątrz. Dokładne filtrowanie powietrza powinno się jednak stosować tylko wówczas, gdy jest to naprawdę niezbędne.

Należy się stosować do zasady „filtrować, tyle, ile trzeba, a nie ile można”

Dodatkowym zadanie filtra polega na tym, aby usunąć wytrącającą się ewentualnie z powietrza wodę. Tak jak cząsteczki pyłu, woda gromadzi się W dolnej części filtra. Dzięki temu, że większość korpusów jest wyposażona w przezroczyste korpusy, łatwo określić ilość wody i zanieczyszczeń, które gromadzą się w filtrze

Gdyby w filtrze gromadziła się woda, należy ją regularnie usuwać. Można to uczynić przez ręczne odkręcenie śruby spustowej. Jeżeli w filtrze zbiera się dużo wody, to można zastosować automatyczne opróżnianie zbiornika z kondensatu. W zależności od rodzaju budowy stosuje się pływak, który przy określonym poziomie wody otwiera zawór spustowy lub opróżniacz kondensatu otwierający się samoczynnie przy każdym włączeniu lub wyłączeniu układu pneumatycznego.

Na zdjęciu poniżej możecie zobaczyć, zasadę działania typowego filtra powietrza, stosowanego w zespołach przygotowania medium.

W razie jakichkolwiek pytań zapraszamy Was do sekcji komentarzy. Tam postaramy się rozwiać wszelkie Wasze wątpliwości.

Zapraszamy także do innych naszych artykułów dotyczących pneumatyki.

Autor:

Marek Beer

#pneumatyka #sprężarki #powietrze #osuszacze #zbiornik #mechatronika #układ #wytarzanie #sprężone #mechatronika #filtry #technologia #budowa #uklady #maszyny #urzadzenia