Wybór odpowiedniego materiału do wydruków technicznych jest często problematyczny. Wiele osób szuka drogich rozwiązań, pomijając fakt, że tańsze opcje są równie skuteczne. Jednym z takich materiałów jest ASA, który mimo pewnych niedoskonałości często spełnia większość wymagań.

Filament ASA (ang. acrylonitrile styrene acrylate, acrylic styrene acrylonitrile) należy do popularnych materiałów stosowanych w druku 3D. Jest to termoplastyczny polimer, który ma wiele zalet, takich jak wysoka wytrzymałość mechaniczna, odporność na warunki atmosferyczne, promieniowanie UV oraz odporność chemiczna na oleje i rozpuszczalniki. Dlatego wybór tego materiału do drukowania formy do odlewów betonowych był logicznym rozwiązaniem.

Projektowanie formy do odlewów betonowych nie jest nowym pomysłem, jednak wykonanie go w innowacyjny sposób stanowi wyzwanie. Kluczowym elementem projektu było stworzenie odpowiedniego modelu formy, który zapewniłby wysoką jakość wydruku i umożliwił bezproblemowe odlewania betonu.

Postanowiliśmy przetestować wytrzymałość modelu na warunki takie jak woda, oleje, słońce oraz naprężenia wynikające z procesu utwardzania betonu. Projekt był na tyle interesujący, że postanowiliśmy podejść do niego z zupełnie nowej perspektywy, tworząc formę wyłącznie przy użyciu technologii 3D. W internecie można znaleźć wiele foremek służących do odlewów gumowych, a następnie do tworzenia odlewów betonowych. Nasze podejście było jednak inne.

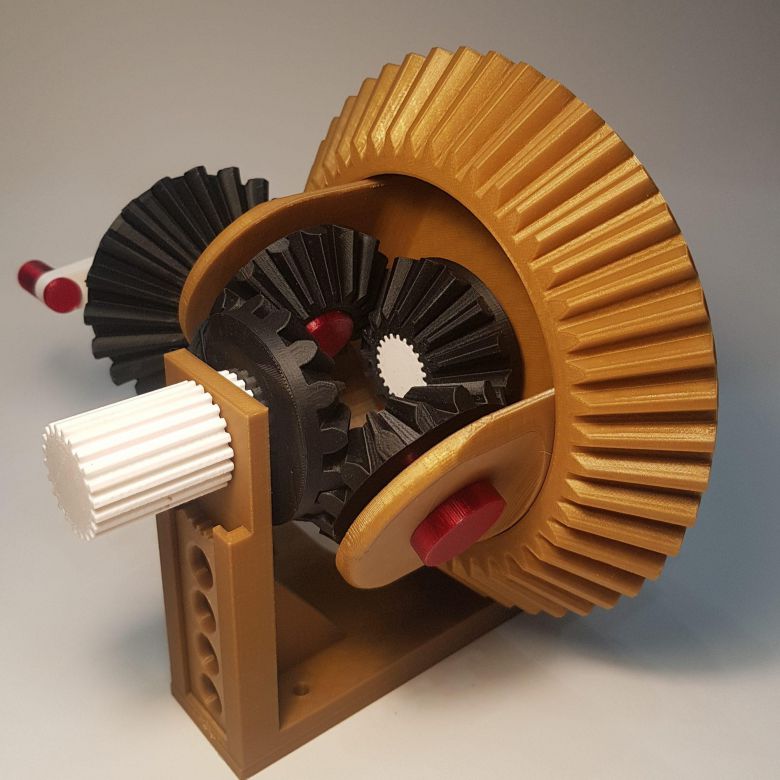

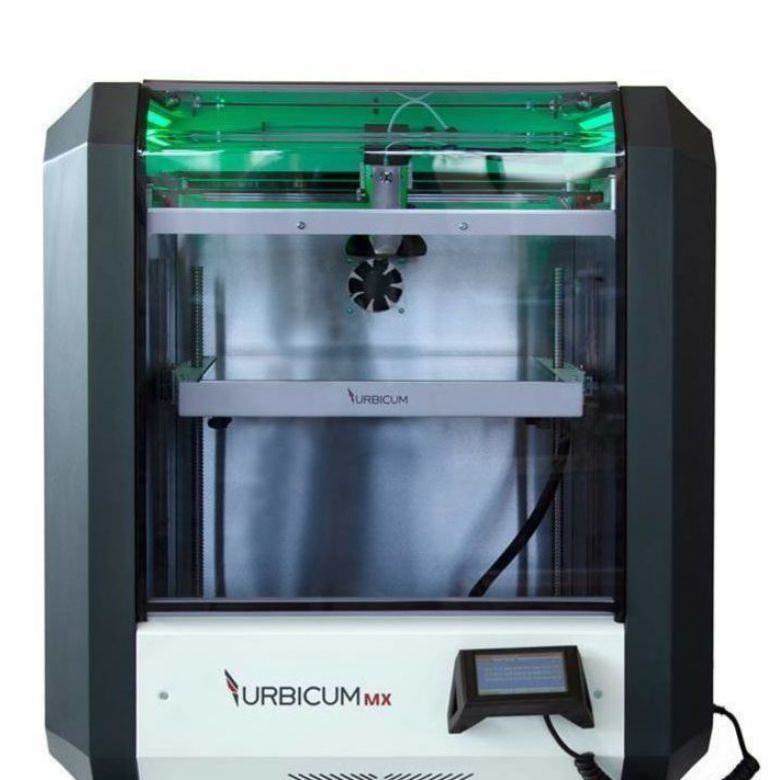

Na podstawie modelu wygenerowaliśmy pliki STL i rozpoczęliśmy drukowanie. Ważne jest zachowanie odpowiedniej temperatury drukowania filamentu ASA, która zazwyczaj wynosi od 240 do 260 stopni Celsjusza, aby zapewnić optymalne warunki druku. ASA ma tendencję do warstwowania, co może prowadzić do powstawania szczelin na powierzchni wydruku. Aby temu zapobiec, zaleca się korzystanie z drukarek posiadających zamkniętą komorę drukowania, co umożliwia utrzymanie stałej temperatury podczas procesu drukowania.

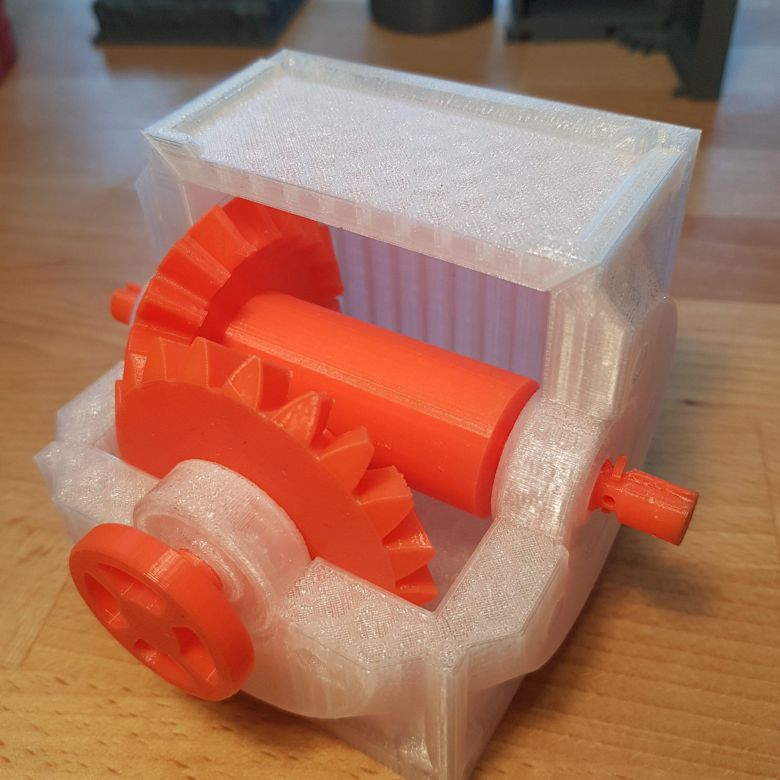

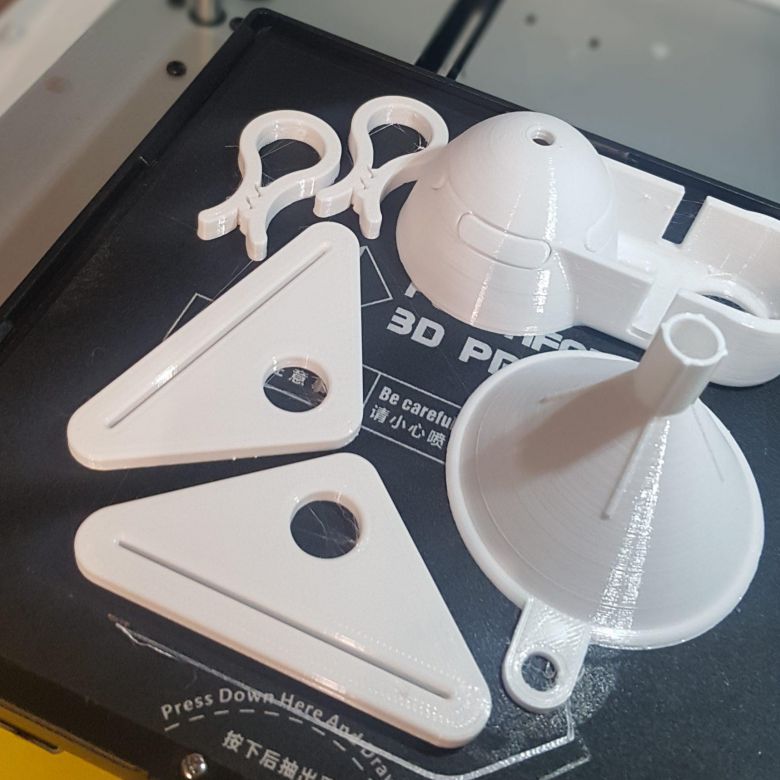

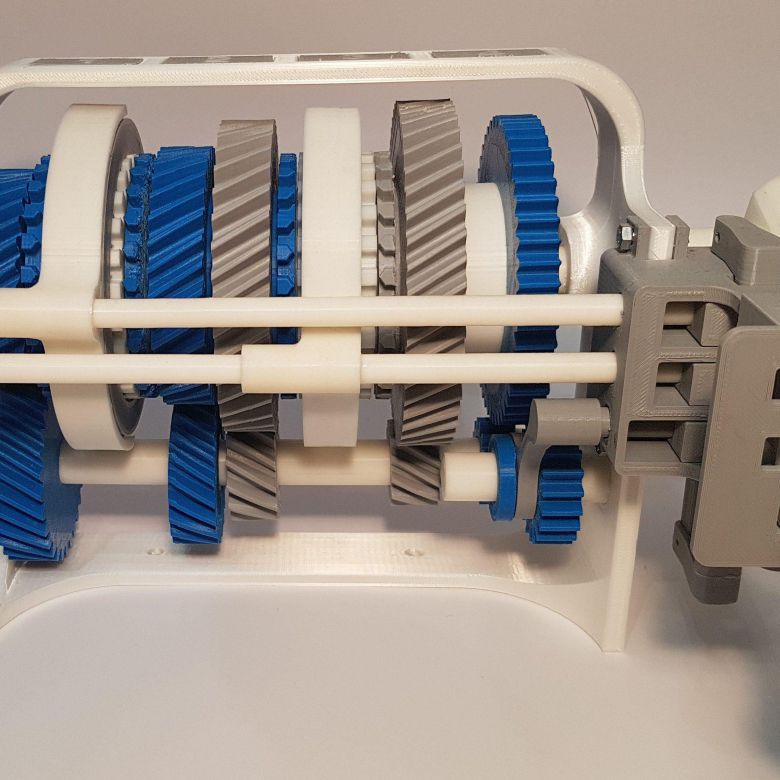

W pierwszym projekcie zastosowaliśmy dość skomplikowany kształt, który mógł zostać osiągnięty tylko wtedy, gdy forma miała cztery ścianki. Niestety, pierwsze odlewy nie wyszły zbyt dobrze z powodu braku doświadczenia w odlewnictwie betonowym. Dopiero po wprowadzeniu usprawnień w zamknięciu formy oraz jej odpowiednim smarowaniu doszliśmy do wniosku, że nasz odlew jest na tyle dobry, że możemy go tutaj zaprezentować.

Na podstawie tych doświadczeń przystąpiliśmy do projektowania kolejnej formy. Drugi model zawierał już bardziej skomplikowane kształty i od samego początku posiadał dobrze opracowane elementy zatrzasków. Oczywiście, zdobyta wiedza z niepowodzeń w pierwszym projekcie była wykorzystana do projektowania formy. Jednak ten projekt miał być zupełnie inny.

Po zaprojektowaniu formy przyszedł czas na drukowanie, które przebiegło bez żadnych problemów czy komplikacji.

Końcowe efekty druku oraz odlewów betonowych były zadowalające i spełniły nasze oczekiwania projektowe. Ważne jest podkreślenie, że drukowanie formy do odlewów betonowych jest skomplikowanym procesem, który wymaga odpowiedniego doboru materiału oraz przemyślanego projektowania. Jednak zastosowanie druku 3D w produkcji form do odlewów betonowych może znacząco usprawnić ten proces i przynieść wiele korzyści, w tym oszczędność czasu i kosztów.

Podsumowując, materiał typu ASA doskonale nadaje się do tego typu projektów i z pewnością możemy go śmiało polecić!